山崎 繁氏

日本アイ・ビー・エム株式会社

グローバル・ビジネス・サービス事業本部

製造・流通・統括サービス事業部

パートナー

プロフィール

20年以上にわたり、国内外の製造業を中心にしたお客様に、サプライチェーン領域の業務プロセス変革、システム構築・定着化支援を推進。

お客様に寄り添った視点で、変革の構想策定から計画立案フェーズを推進。さらに構築、保守・運用まで一貫したご支援の実践によりプロジェクトを成功に導いてきた。

2019年からスマートファクトリー専任組織の立ち上げを主導。リーダーとして日本IBMグループ全体の知見を結集し、新しいソリューションの開発活動を推進している。

代表的な開発ソリューションはIBM Global Integrated View Manufacturing Platform。

同時にお客様製造部門のデジタル変革やデータ活用、全社デジタル変革推進を担当している。

製造現場のデジタル化は、業種・規模・地域の垣根を越えて大きな広がりを見せている。従来のプロジェクトでは、個々の業務プロセスをITで省力化することを主眼としていたため、現場中心に進めることができた。しかし、“スマートファクトリー”と呼ばれる次世代工場が目指す姿は、IoTで現場データを高速に収集・一元化し、そのビックデータを資源としてAIが業務を自律的に処理するものであり、その導入にはチームや部門を超えた全社最適の判断が迫られる。よって、いざその実現に取り組むとなると、システム導入の敷居は高く、導入効果を見いだしにくいというのが現状ではないだろうか。

日本アイ・ビー・エム(以下、IBM)は製造現場のデジタル変革に対するこうしたお客様の声を聞き、スマートファクトリーを“小さく始めて大きく育てる”ことができる、新しい提供形態のソリューション「IBM Global Integrated View Manufacturing Platform」を開発し、提供している。本稿では、当ソリューションの開発意図や特徴、期待される効果などを紹介する。

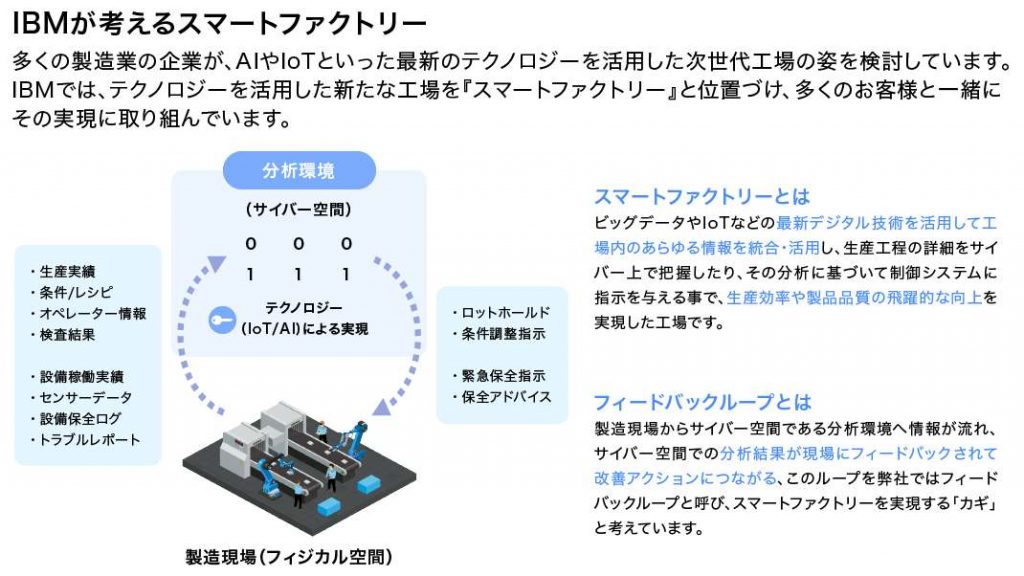

IBMが考えるスマートファクトリーと実現のカギ

新型コロナウイルス感染症の拡大によって、社会のさまざまな課題が一層浮き彫りになっている。人手不足が深刻化する製造業においては、生産性向上という恒常的な課題に加え、需要の急激な変化やサプライチェーン寸断リスクなどに対応できるレジリエントな(回復力のある)モノづくりが強く求められるようになった。経営資源である「人財」の能力を最大限に発揮するためにも、テクノロジーの利活用によるデジタル変革の必要性はますます高まり、多くの製造業のお客様が次世代工場の具現化に取り組まれている状況だ。

IBMは、モノづくり企業の多数のプロジェクトに携わる中で、製造現場のデジタル変革に対するお客様の期待やシステムの機能に関する要望を伺ってきた。そこから改めて認識したのは、生産現場の最適化にとどまらず、計画を含めたサプライチェーン全体の最適化にデジタル変革が寄与するよう期待されていることだ。

また、システムに求める機能には、スモールスタートができて段階的な機能拡張を行いたい、あるいはシステムの基本情報となるマスター情報のメンテナンスを極力シンプルに行いたいといった声を聞く。“なりゆき生産”だけではなく、少量多品種の大量生産を含め、計画を守る生産活動を推進できること、そして取得するデータを活用して品質向上や製造の競争力を向上させられること、といった要望も伺っている。

こうした期待と要望に応えるシステムに求められる要件を整理してみたい。まず、ビッグデータやIoTなどの最新のデジタル技術を活用して工場内のあらゆる情報を統合・活用し、生産工程の詳細をサイバー空間上で把握したり、その分析に基づいて制御システムに指示を与えることが求められる。これにより、生産効率や製品の品質向上につなげられる。

中でも重要となるのが、製造の現場とそこから得られたデータを分析するサイバー空間の両方を行き来する「フィードバックループ」だ。実際の製造の現場で得られた情報をサイバー空間に伝え、また分析した結果を製造現場に戻すループを整えることがスマートファクトリーを実現するカギになる。

このフィードバックループが機能すれば、生産計画と製造指示の垂直連携がなされて計画生産を促し、無駄のない効率的なスケジュールに基づいた生産が行われる。また、製造に関する情報(データ)と、現場に存在する物(製品)が一致した、いわゆる“情物一致”の状態を活用し、製造現場(フィジカル空間)の状態を分析環境(サイバー空間)でリアルに表現した状態を「デジタル・ツイン」と呼ぶ。そして、デジタル・ツインが担保された状態で取得した実績データから実態を正しく把握することが、計画の最適化など必要なアクションにつながっていく。こうした業務サイクルの最適化をシステムで支えることが、製造現場ならびにサプライチェーンの改革に大きく影響すると考える。

IBMは今回、こうした製造業のお客様ニーズに応え、「IoTによる高速なデータ統合」「デジタル・ツイン」「フィードバックループ」など必要なシステム要件を網羅した新たなソリューションを開発した。それが「IBM Global Integrated View Manufacturing Platform」(以下、IBM GIView MP)だ。

小さく始めて機敏に市場の変動に応える「IBM GIView MP」

IBM GIView MPは、生産現場において生産計画に沿った生産活動を確実に実施できるよう、生産時点の情報収集とその集約実績から、課題の早期発見と対策や改善につなぐご支援をする仕組みだ。製造実行系ソリューションは、多くの実績を持つ生産管理システム「GIView(Global Integrated View Series)」の経験やノウハウを生かして構築されている。

<対象業務領域と機能の概要>

IBM GIView MPは、IBM GIView MP-MESを核とし、図に示すような対象業務分野ごとに必要な機能を支援するソリューションを組み合わせ、お客様がスマートファクトリー実現への第一歩を踏み出すお手伝いをする。具体的に提供している機能は次のとおりだ。

・IBM GIView MP-MES(製造実行管理):生産活動の基本となる正確な情報の指示と各種生産活動結果の正確な記録を行い、 他のシステムに連携する・IBM GIView MP-Planner(プランナー):生産管理からのオーダー情報と生産現場の実際(仕掛や進捗)から、納期遵守や品種優先などの 条件に合わせた生産計画(大日程・中日程)を作成し、スケジューラーに連携する

・IBM GIView MP-Scheduler(スケジューラー):計画系からのオーダー情報を生産管理単位に分割した情報をもとに、小日程計画 (シフト単位+各種制約事項による意思入れが可能)を作成し、実行系システムに連携する

・IBM GIView MP-Analytics(分析):IBM CFC analysis platform(CFC-ap)と連携し高度な分析が可能、また分析と結果から製造能力基本情報への現実値の反映指示も可能

<アーキテクチャーと提供形態>

IBM GIView MPは、スマートファクトリーのクイックな立ち上げを可能とし、中小規模を含め、多くのお客様に製造現場のデジタル変革を推進しやすくすること。また、“つながるソリューション”によってデータを連携させて一気通貫のデータ活用を可能にして付加価値を得ていただくことをねらいとしている。

そのための、小さく始めて機敏に市場の変動に応えるアーキテクチャーと提供形態を採用。基本機能群とオプションのフィーチャーを選択、提供プラットフォームが選択できる。

・コンポーネント構造により、小さく始めて成長に合わせて拡大していくことが可能

・マイクロサービス化による部品化によって、サービスを組み合わせてお客様の要件に対応

・開発メソドロジーと自動化ツールの提供により、開発の効率化と短納期化を支援

・マイクロサービス化・コンテナ化されており、稼働環境はオンプレミスまたはクラウドでSaaSとしての利用も可能

こうした特徴により、スマートファクトリーにこれから着手したいとお考えのお客様の場合、IBM GIView MPの最小構成だけを導入し、そこから始めていただくことができる。たとえば、一般的にMESは11の機能を持つが、最初からすべてが必要なわけではない。試作段階では一部の機能だけがあればよいのだが、IBMが従来提供してきたソリューションでは本格量産で求められるすべての機能をまとめて提供する形だった。ただ、試作の段階で事業化を断念されるケースもあるなど、お客様にとって導入の判断は難しく、より柔軟な導入に利用できるソリューションが求められていたという実情がある。

また、他社製品も含めて、いくつかのソリューションをすでに利用されているお客様の場合、IBM GIView MPはコンポーネント単位での導入が可能なため、既存のソリューションを生かしつつ、必要な機能を追加いただける。

マニュアル生産から全自動生産まで対応。現場の課題に効果を発揮

IBM GIView MPは、製造現場の可視化をはじめ、設備の制御や作業の最適化、データ分析、実績収集・データ連携を可能にする。現場において期待される効果の例をいくつか挙げる。

・生産現場の状況を反映した生産指示により、前段取・搬送・効率的生産のジレンマを解消

・生産現場の状況を反映した製造計画と指示・支援による納期の順守

・JITまたはJITに近づけることで作業者と状況が一目でわかる現場に

・匠の技術に依存しない計画と生産実行支援

・マニュアル生産から全自動生産まで対応可能

スマートファクトリーの始め方については、グランドデザインから始めるケースや、手に入るデータからProof of Concept(PoC)を実施するケースなど、大きく3つのアプローチがある。今回ご紹介したIBM GIView MPを活用する場合、パイロットラインや新設工場を選んで、そこから始めるようなアプローチが適用できるだろう。

今、設計・開発のタイミング、生産計画、調達、生産といった各フェーズにおいて実にさまざまな課題が顕在化している。それらの課題に対応しつつ、お客様各社のスマートファクトリーを推進する上で、我々のソリューションがお役に立てると考えている。

“小さく始めて大きく育てる”とは言葉ではわかりやすいが、実際に進めるとなると乗り越えなければならない壁も出てくる。IBM GIView MPの柔軟な提供形態を生かして、皆様とともに一歩ずつスマートファクトリー化を進めてまいりたい。

この記事に関連するサービス

製造現場のデジタル化が目指すべき次世代工場「スマートファクトリー」では、IoTで現場データを高速に収集・一元化し、そのビックデータを資源としてAIが業務を自律的に処理しサプライチェーンが最適化されます。その実現に向け、IBMが提供するソリューションを紹介します。