宇治原 里志

日本アイ・ビー・エム株式会社

グローバル・ビジネス・サービス事業本部公益サービス

設備保全最適化ソリューション部 部長

設備保全業務変革、保全システム導入のプロジェクトを多数成功に収めてきたコンサルタント。特に発電所向けソリューション開発およびその導入を長年担当してきた。運転データを活用した保全最適化アナリティクス・ソリューションや発電所のサイバー・セキュリティー対策などのソリューション開発にも実績を持つ。現在は主に電力・ガス・化学産業などプロセス産業のお客様向けに、設備保全領域での業務高度化やAIやIoTを活用したデジタル変革推進の支援を担当している。

プロセス産業のお客様にとって、自社プラントにおける大小さまざまな設備の性能を維持しつつ安全性を確保する活動たる設備保全業務は、プラントの運転・操業と並ぶ大変重要な業務だ。絶対の安全性とより高い信頼性を目指す、設備保全業務の高度化や変革は終わりなきチャレンジだ。さらに、業界における競争の激化に伴うコストプレッシャー、環境面・労働面における規制強化、設備の複雑化・老朽化、技術の継承問題など、お客様はこれまで以上に難しい課題に直面されている。片や、欧米企業を中心に、AIやIoT技術を積極的に取り込み、デジタル化によって業務変革を遂げる動きも活発化している。

本稿では、IoTにより取得したデータを活用して設備の透明性を高め、異常予知や保全計画の最適化を実現している例や、AIを活用しての業務効率化や安全性を向上した例など、データを活用した“設備保全の最新形”をご紹介する。

直面している課題と対策

電力、ガス、石油、化学業界の皆様が現在直面している課題とその対策について、3つの側面から取り上げる。

まず外部環境の面では規制緩和と規制強化の双方が経営に変化を促す要因となっている。

自由化の潮流はついに電力、ガス業界にも広がり、今や、電力、ガス、石油、化学各産業それぞれにおいて競争が激化している。コストプレッシャーが増し、業界各社では一層難しい舵取りが求められるようになった。経営は、非効率なプラントはそのパフォーマンスを改善させ自社フリートの有益なメンバーとして活躍させるか、それができない場合は閉鎖することも決断しなければならない。設備保全業務は、経営から見れば投資や費用をかける優先度は低いものである。これまで安全や信頼性を理由に承認されていた予算も、今後はより説得性のある説明が必要となる。他方、労働面での規制強化、あるいは環境面でのCO2削減など、コンプライアンス対応も不可欠だ。

このような環境下で、プラントや製造所や発電所の設備保全業務に求められることも変化している。安全第一を原則としつつも、経済性を意識して何を優先的に作業すべきか、保全戦略を明確にして業務の最適化を図っていく必要がある。そのためにはリスク重視保全 (RBM) や信頼性重視保全 (RCM) といった、実施すべき保全タスクの取捨選択を論理立てて行う手法の適用や、設備保全業務を確実に記録するためのITによるサポートも必須となっていくというのが実状だ。

次に、設備については複雑化と老朽化という課題がある。先進技術による設備の高度化・複雑化が進む反面で、老朽化した設備は計画外停止が発生しやすくなる。計画外の保全業務が発生し、それに伴い計画・調整済みの保全業務の再調整や、プラント停止に伴う機会損失など、想定外のコスト増が生じる。これらに対して、やみくもに点検を増やし保全タスクを手厚くすれば、通常の保全コストが膨らんでしまう。最適なバランスを持って、設備の重要度の設定と、作業の優先順位づけをしていく必要がある。そのためには、設備の性能や健全性の透明性、プラント全体の可視化を通じて説明責任を満たしていくとともに、突発トラブルが起きたときに素早い初動ができるよう監視の強化と対応力向上が求められている。

3番目は「人」の面だ。労働人口の減少、従業員の高齢化に伴う熟練スキルの喪失といった問題が出てきている。設備が高度化したために、逆に故障する率が低下した。プラント全体では望ましいことだが、保全マンがスキルを身に付ける機会が減っている。対策としては、作業者が経験を積むためにもっと現場に出られるように、机上業務の削減や自動化、点検・保全作業自体の省人化、効率化が求められている。誰がやっても同じ品質を保てるように作業品質の均質化を図ること、さらに熟練スキルの継承やトレーニングの充実も喫緊の課題だ。

IoTやAI技術の活用により高度化が実現できる領域

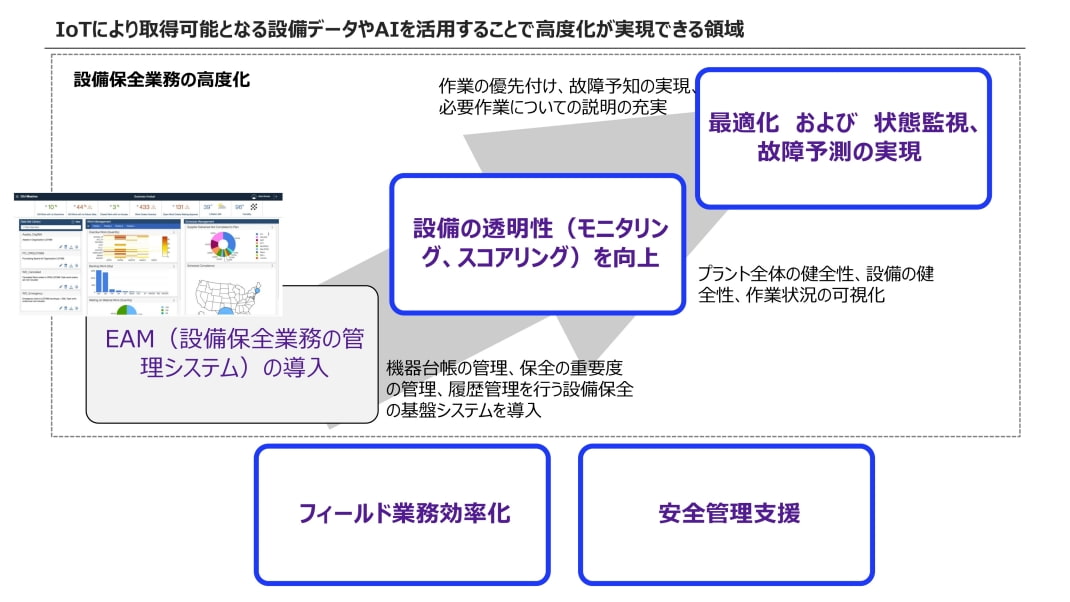

このような課題と対策に対して、ITがどのようにサポートできるのか。適用領域を簡単に以下の図にまとめた。

出典:IBM

設備保全業務の高度化の第1段階は、「設備保全業務の管理システム(Enterprise Asset Management:EAM)」の導入だ。EAMの中に設備保全の履歴データを保管・管理することで、設備の状態がある程度可視化される。

第2段階では、プロセスデータや設備の状態を示すセンサーデータも加味して、設備の透明性を向上させる。

第3段階として、さらに蓄積したデータを活用することで、時間基準で行っていた保全を状態基準監視(CBM)に切りかえる。あるいは、故障履歴などを機械学習させモデルをつくり、リアルタイムに監視することで故障予測を行う。さらには、設備保全のタイミングの適正化を図り、設備保全業務自体を削減することも可能になる。

また、IoTやAIを使うことでフィールド業務の効率化や現場の安全性向上に寄与していくことも可能となる。

IBMでは、設備保全管理業務の全般の実行を支援するEAMについては「Maximo Asset Management」という製品を、保全計画・作業品質の最適化を支援する資産パフォーマンス管理(APM)の領域では、「Maximo Asset Performance Management」の製品群を用意している。

保全業務高度化のユースケース

以下、実際に保全業務の高度化に取り組まれたユースケースを業態ごとに紹介していく。

■ 石油プラント:設備の透明性を向上させ、検知、予測を実現

設備の老朽化が進んでいる石油プラントでは、計画外停止が起こるリスクが高まる。石油プラントの設備保全システムでは、設備に関する履歴データが保管されていることが多く、そこにプロセスデータを掛け合わせることで、現状を一層可視化できる。

プラントの状態、設備の健全性を見える化すると同時に、過去と現在のプロセスデータを比較することにより、異常検知や故障予測も可能となる。結果として計画外停止を削減し、プラント全体の信頼性向上が見込まれる。

■ ガス工場:プロセスデータを利⽤しての監視強化

老朽化が進んだガス製造所では、計画外停止の予防のため、事後対応ではなく、起こり得ることを予知して対策を講じる取り組みが進んでいる。方法は設備保全データとプロセスデータを組み合わせて監視強化を図るもの。異常予知については、正常時のモデルをつくり、製造制御システムの各種データを蓄積しているヒストリアン・データベース(DB)のデータと比較して正常でない動きを検知する。予兆監視については、しきい値だけでなく長期間でデータの傾向を見ることにより、予兆を把握する仕組みをつくる。見える化を進めることにより、計画外停止を削減し、プラント全体の信頼性向上につなげられる。

■ 発電所:保全のためのIoT/AIを利⽤した効率化

ヒストリアンDBのセンサーデータと保全データとを組み合わせて保全業務の高度化を図る場合、もともとのデータ取得の目的が操業監視、操業の最適化であるため、保全に必要なデータとしては不十分な場合がある。保全の観点でさらなる計測点を追加し、新しいセンサーデータを取得したいというニーズが出てくる。その場合、これまでは設備の改修が必要となり、その導入を躊躇することが多かったが、他方でモビリティの進化によって簡易的に設置できるデバイスも増えてきた。たとえば、取得したい振動値や温度などがあれば、新たにそのような簡便なデバイスを設備付近に設置して簡便なネットワークを組むことで情報を監視・分析できるようになる。さらにその監視・分析のための専門の監視室および専門組織を保全のために設けるのが今の米国の発電所における潮流だ。

加えて、発電所は不適合や懸案事項をデータベースに登録・分類し、分析する業務があるが、分類する際に人によってばらつきが出たり、判断自体に手間がかかったりすることが問題になっていた。こうした判断業務の効率化にAIを活用し、効果を上げる例も出てきている。

■ 発電所:電力設備における保全周期の評価

発電所では、設備の保全周期を評価することでコストを大きく削減できる。

電力会社は設備が多く、ある電力会社では発電の事業継続を維持するうえで重要な設備が約4,500ある。必然的に保全経費削減が課題となるが、大型の変圧器の点検頻度が適正かどうかの判断を行ったIT活用のケースが大きな効果を生み出している。設備台帳や保全履歴、電圧や温度などのIoTデータを利用して劣化を判別するモデルを3カ月という短期間で開発。データ分析の結果、4,500の設備の中で適切な保全周期を持つものが50%強だった一方、もっと短周期での点検が必要なものが13%あった。こうした情報をもとに保全周期を組み替え、大幅なコスト削減を実現した。

■ 発電所:送電設備の保全の効率化

送電設備は、同じような設備が多数あるパターンだ。この場合、データ分析の観点では、発電所よりも統計解析、あるいはAIを使っての自動化の可能性がより高くなる。IoTの世界ですでにネットワークが敷かれていることもあって、サイバー・セキュリティーの観点で予防策が必要だが、より高い効率化の例はすでに現実のものとなっている。

プロセス産業のデジタル変革を強力に後押しするIBMソリューション

さらに、IBMのソリューションがお客様のビジネス価値創出にどのように活かされているかを紹介したい。

■ 保全在庫を最適化する:IBM MRO Inventory Optimization

資産集約型産業にとって、MRO(副資材: 保守、修理などに必要な備品、消耗品)の予備部品や資材の最適化は極めて重要だ。実際に起きている予定外のダウンタイムのうち、50%近くが予備部品の不足や在庫切れによるものだとも言われている。

保全在庫を最適化する場合、過去の受け払い情報に基づいて将来を予測し、安全在庫水準や発注点を検討する。それを一歩進めた形にするためには、たとえば故障モデルを作成し、故障確率が高くなるタイミングで在庫水準を上増しするといった判断につなげることが考えられる。これを実現するツールが「IBM MRO Inventory Optimization」だ。

MRO Inventory Optimizationは、MRO在庫の正確かつ詳細な「見える化」と強力な分析機能を提供する。それにより、利益の増大、サービス・レベルの向上、予定外のダウンタイムの最小化に役立つ、情報に基づいた意思決定を実現し、ユーザーの在庫管理業務を支援する。石油ガス業、鉱業、輸送業、公益事業、プロセス型製造業など、世界中の大手の資産集約型企業が、当ソリューションを採用し、著しい成果を上げている。

■ 現場の可視化により効率化・省力化・安全性向上を実現する:IBM Maximo Asset Performance Management

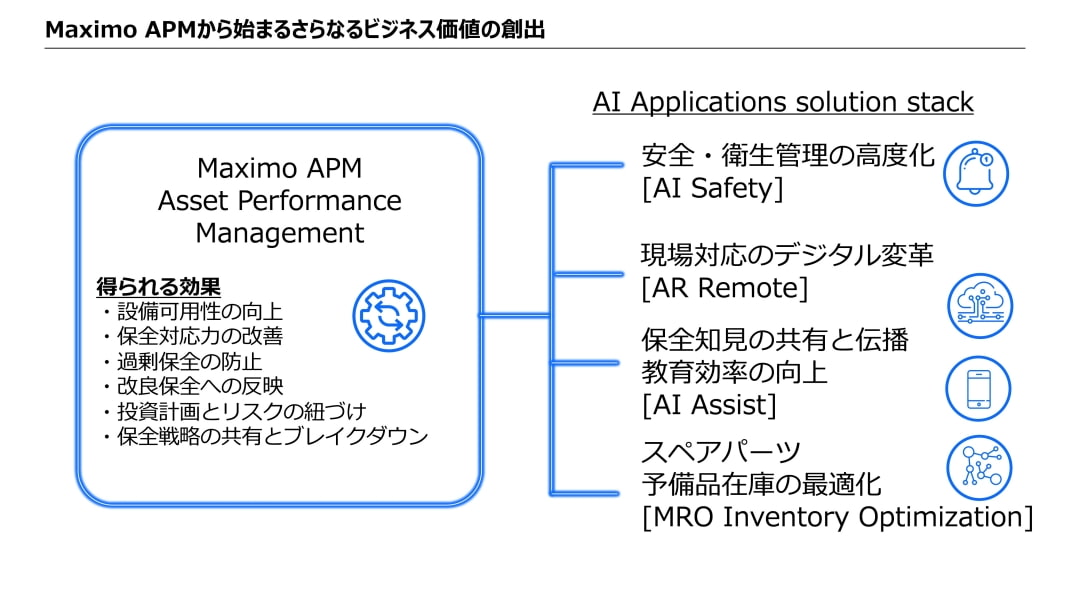

「デジタルツイン」あるいは「デジタルプラント」と呼ばれる方法は、センサーデータを活用して、コンピューターの仮想空間上にプラントや工場を作り上げる。これによって、設備の可視化、透明性が格段に向上し、今どんな状態であるかが一目瞭然になってくる。また、それらのデジタルデータを分析し、異常予測など今後起こるであろうことをアラートとして出すことで、プラント全体の安全性・信頼性向上に貢献できる。これを可能にするソリューションが「IBM Maximo Asset Performance Management(Maximo APM)」だ。

出典:IBM

Maximo APMは資産の可用性を高め、コストを削減し、機器の故障リスクを低減することにより、資産のパフォーマンスを最大化する。データ活用を進めることにより、労働安全や衛生管理の高度化を実現する。また、拡張現実(Augmented Reality:AR)技術を用いて、設備の情報とリアルタイムのセンサー情報を重ね合わせて、作業者にとって有益な情報を提供したり、保全知見の共有と伝播を促し教育効率を向上させたりする。さらに部品の劣化予測なども可能になるため、予備品の在庫の最適化も行える。

APMは、こうした包括的な保全管理を実現し、お客様でのビジネス価値創出の基盤となる製品だ。

■ 過酷な労働環境のデジタル化と従業員の見守りを実現:IBM Maximo Worker Insights

以下、保全の高度化から少し離れて、労働者の安全とフィールド業務の効率化の例を挙げる。

鉄鋼メーカーや石油ガスプラントなどでは、過酷な労働環境で働く従業員も少なくない。広大な敷地のあちこちで働く従業員の安全と健康をいかに守るかは企業にとって最優先課題だ。

IBMでは労働環境の安全性を高め、事故の発生を防ぎ、健康管理を支援するソリューションとして「IBM Maximo Worker Insights」を提供している。Worker Insightsは、ウェアラブル端末やカメラ、スマートフォンのようなデバイスから生体データ(心拍数、体温など)と環境データ(温度、湿度、騒音など)を取得し分析することで、従業員の皆様の状態を見守り、危険が近づいているようであればアラートを出す仕組みだ。

ある石油ガスプラントでは従業員の安全を守るため、転落や高温・低温ストレス、有害ガスの漏洩をいち早く検知し、関係者に知らせる仕組みを整備した。敷地内では電波の状態が悪いところもあるため3Gを使用したり、モバイル端末を持ち込めない機内作業環境においては作業者をアクセスポイントにするなどして、ネットワークの作り込みを工夫したりしている。

Worker Insightsは製造現場に限らず、さまざまな利用シーンが考えられる。昨今の新型コロナウィルス感染症対策にも、すぐに使えるソリューションも用意している。たとえば、作業者同士がソーシャルディスタンスを保っているかどうかを監視したり、ある空間に対する人の密集度合いを検知し、アラートを出したりにも利用できる。さまざまなユースケースがあるため、ご検討いただければと思う。

デジタライゼーションの旅路を伴走する

ここまで電力、ガス、石油業界などにおける設備保全の成功事例を紹介してきたが、実際にお客様の設備でデジタル変革を実践する場合には注意が必要な点も多々ある。

取得できるデータの種類、あるいは解析する方法はさまざまあり、当然のことながら、それらを利用した保全計画の最適化、予知保全あるいは業務効率化の仕組みはお客様の環境によって異なる。

これまで費用対効果の面で二の足を踏んでいたことが、先進ITテクノロジーによって以前よりは挑戦しやすくなってきている。しかしながら、データとITテクノロジーがあればすべてが解決するわけではなく、目的もなくデジタル化を進めても高い効果は期待できないだろう。

どのようにデジタル化を進めていくのがベストか——IBMはお客様とともに、デジタライゼーション・ジャーニーの策定を行う。保全の高度化や効率化を実現するために、データとITテクノロジーをどのように活用し、どのような順番で何を実現していくかを練る構想策定である。

装置産業における設備保全の高度化、効率化は、プラントが生き残り、自社経営に大きく寄与できる重要プレーヤーとして存続するための重要な課題である。自プラントの立ち位置、将来的な方向性を見据えた上で、利用できるデータ、ITテクノロジーを活用してどのようなジャーニーが実現できるか、慎重かつ大胆に進めていく必要がある。

IBMは、そのような単なるIT議論ではなく保全業務の将来像の議論からスタートし、各プラントや工場の状況に応じたシナリオを考え、AIとIoTによる設備・機器データの戦略的活用を進める旅路を伴走していく。