山岡 史法

日本アイ・ビー・エム株式会社

グローバル・ビジネス・サービス事業本部

IoT & ビジネストランスフォーメーション

シニア・マネージング・コンサルタント

製造業を主対象としたサプライチェーン・ロジスティクス領域における戦略・ビジョン策定からプロセス改革、ソリューション提供、効果創出までのコンサルティング(調達・生産・販売・ロジスティクス・経営管理領域)を主体に約15年の経験を持つ。現在も提案活動および現場のプロジェクトマネージメントを中心に活動中。

長年高い品質を評価されてきた日本の製造業だが、今、多くの課題を抱えている。新型コロナウイルス感染症(以下、新型コロナウイルス)の感染拡大や大規模災害の発生など、外部要因による不確実性も高まっており、急激な需要の変動に直面している。

こうした課題に対してAIやIoTの活用が有効とされるが、生産性向上や品質改善など最終的な成果に結びつけるためには、“どのようにデジタル変革を進めればよいのか”が最も重要になる。製造業のお客様が抱える課題の解決に向けて、業務設計において押さえるべきポイントやプロジェクトを成功に導く要因についてご紹介したい。

日本の製造業における3つの悩みと解決要素

日本の製造業のお客様が現在抱えている悩みは、大きく次の3つととらえられる。「製造現場力の低下」「職場の安全確保」「変化対応力の強化」だ。

少子高齢化の影響を受けて若手人材の採用は困難になる一方、熟練工・ベテランの方々が退職していく。その結果、検査や品質管理を含めて「製造現場力の低下」が懸念されている。また、新型コロナウイルスの感染拡大で「職場の安全確保」にも注目が集まっている。万が一事故が発生すれば、その代償は大きい。安全な職場づくりは優れた人材を確保する上でも欠かせない。「変化対応力の強化」も喫緊の課題だ。調達先から販売先までグローバルにサプライチェーンが広がる中、災害等の危機に見舞われた際に各拠点の正確な状況把握とリスクの判断は困難だ。サプライチェーン全体を見える化し、先を見据えて準備をしていくことが求められている。

こうした課題を解決するためには、まず製造の自動化や生産性の向上、熟練ノウハウを継承する手立てが必要だ。安全な職場づくりは、現場を“見える化”し、分析技術を用いた管理をすることが解決につながる。変化に対応するためにも、データ活用による見える化と予測、自律化などが不可欠な要素となってくる。

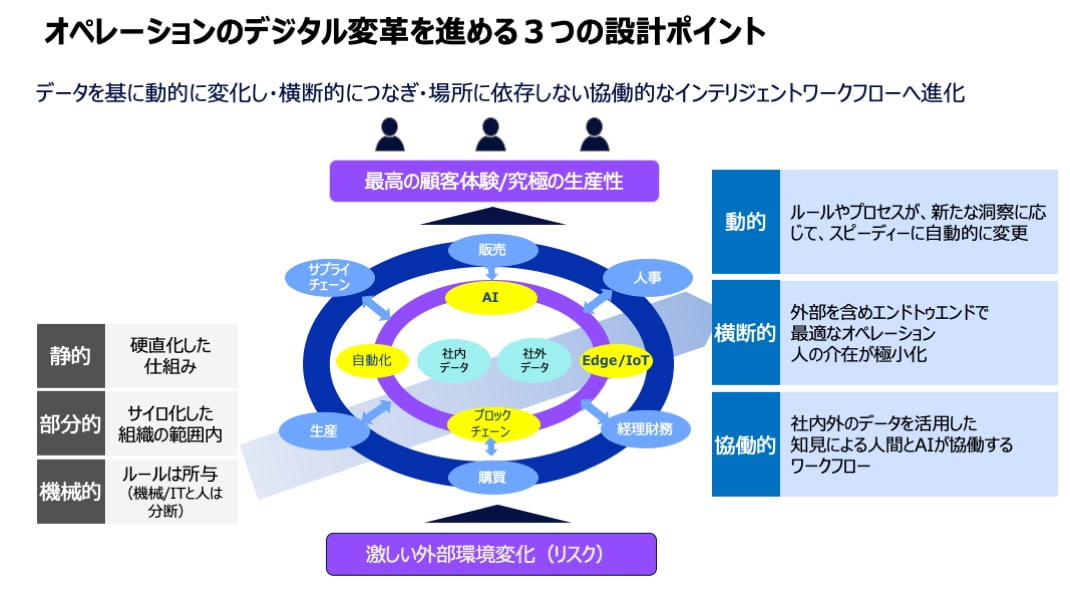

業務のデジタル変革を進める3つの設計ポイント

では、実際に業務のデジタル変革を成功に導くための鍵はどこにあるのだろうか?

現状の業務プロセスは、ある一定の業務を行うために設計された、いわゆる「静的」な仕組みだ。例外的な処理は人が対応する必要がある。各部門でつくられ、サイロ化されたプロセスは「部分的」で、機械/ITと人はそれぞれの役割を果たすような、ある意味ルール化された「機械的」なものになっている。この状況から脱却しなければならない。

そのための鍵となるのが、次の3つの業務設計視点だ。

1点目は「動的」であること。収集したデータから得られた新たな洞察に応じて、ルールやプロセスがスピーディーかつ自動的に変更される。2点目は「横断的」であること。サプライチェーンの組織がエンドトゥエンドでつながり、人の介在を極小化した状態で最適な業務プロセスを実行する。3点目は「協働的」であること。社内外でデータを活用した知見により、人とAIが協働しながら価値を創出していく。

すなわち、業務のデジタル変革を進める設計ポイントとは、データに基づいて「動的」に変化し、組織を「横断的」につなぎ、場所に依存しない「協働的」なワークフローへと業務プロセスへ進化させることだ。これらを意識してプロセスを設計することによって、外部要因である変化への耐性が強くなっていき、最高の顧客体験と究極の生産性を実現する。IBMではこの目指す姿を「インテリジェント・ワークフロー」と呼んでいる。

出典:IBM

ここで注意すべきことは、デジタルトランスフォーメーションは部分最適ではうまくいかないという点だ。経営・現場・先進テクノジーの成功要因を踏まえた実行力のある戦略を描くことが必要だ。まずは鳥観図をつくって全体像を策定し、施策の連続性や関連性を考慮しながら、何をいつどのタイミングでやっていくのか、実行計画を立案する。そういうアプローチが非常に重要であり、成功の要因の一つとなる。

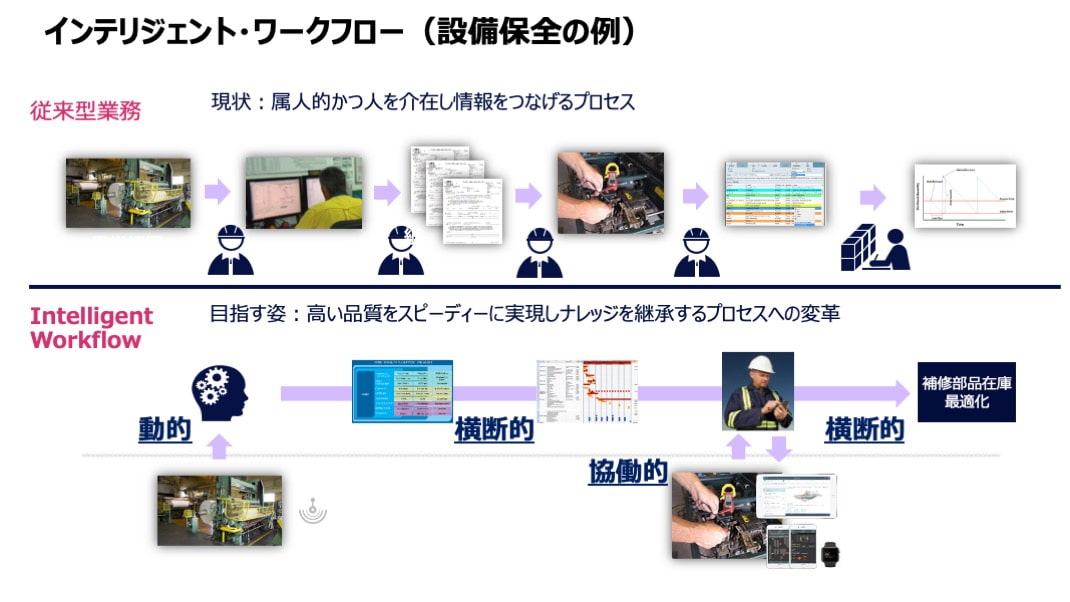

インテリジェント・ワークフローが実現すること

インテリジェント・ワークフローによって、従来の業務はどう変わるのか。設備保全を例に説明する。

従来型の設備保全業務では、起こった事象に対して人が判断して、計画を立てて、保全担当者に依頼をする。そして作業実施後に保全記録を付けるとともに、補修部品の在庫を調整する。これらはすべて、人を介在して情報をつなげるプロセスで行われている。

これをインテリジェント・ワークフローに置き換えるには、リアルの世界とバーチャルの世界を動的につないでいく。機械が発するセンサー情報を監視しながら、異常を検知して、スケジューリングを自動で作っていく。その際も、組織間の横断的な情報をもとに、操業を止めない最適なタイミングを導き出す。それをもとに保全担当者様は現場に行き、難しい問題があった場合には、遠隔地にいる専門家と連携しながら適切に診断し、修理する。そして使った補修部品の情報は横断的に連携され、在庫が自動的に補充される。

このように、インテリジェント・ワークフローが目指す姿は、高い品質をスピーディーに実現し、ナレッジを継承するプロセスだ。

出典:IBM

実現に向けては、まず機械のデータを収集・蓄積し、ダッシュボードで運用パフォーマンスをリアルタイムに監視するプラットフォームが必要になる。設備とプラットフォームをつないだ自動化の仕組みが、“動的”なインテリジェント・ワークフローの入り口になる。IBM製品では、Maximoがこれを可能にする。

次に計測データをもとに設備の性能予測を行い、故障予測時期を提示する。これもMaximoによって、工程を止めずに“動的”に判断しながら最適なタイミングで保全時期の指示を出せるようになる。保全作業も、AR技術を活用した遠隔支援の仕組みで強化できる。IBM Peer Guideは作業者と高度な知識を持つ専門家をバーチャルでつなぎ、ARで作業現場の状況を共有して”協働的“に解決策を見つけていくことができる。

補修部品在庫最適化は、過去の修理履歴と在庫数履歴、今後の保全計画とを“横断的”に同期しながら安全在庫を計算し、必要なタイミングで発注する。IBM MRO Inventory Optimizationは、自動化された分析機能を活用し、在庫の推奨値を提示して補充を自動化する。実際に導入した事例では、設備保全予算を3~4割低減、在庫量も3~5割の削減に成功している。

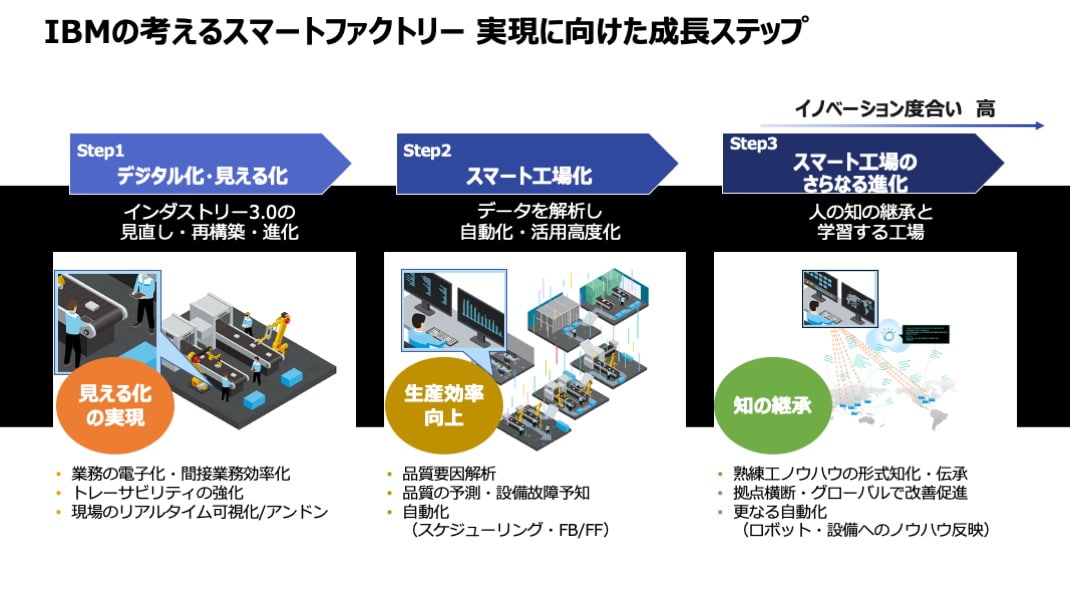

スマートな工場への道のりも3つの設計視点が不可欠

インテリジェント・ワークフローの視点で、先述の製造業の3つの悩みと解決方法について見てみよう。

まず製造能力の向上について、IBMはスマートな工場への進化を提唱し、3つの成長ステップに沿ってお客様のイノベーションを支援している。

最初のステップはデジタル化だ。現場のデータを吸い上げ、共有し、見える化する。これにより、トレーサビリティーを強化し、製造現場でリアルタイムに何が起こっているかがわかるようになる。次のステップはスマート化だ。蓄積されたデータを解析・分析して、品質向上や設備故障の予測・予知に活かすとともに、プロセスを自動化し、生産効率を向上していく。そして最後は、熟練工ノウハウをAIに学習させ、伝承する。さらなる自動化と併せて、人の知を継承する工場へと進化させる。

これらのステップにおいても、先述の「動的」「横断的」「協働的」という3つの要素が活かされてインテリジェント化していく。

出典:IBM

職場の安全確保についても同様だ。ウェアラブル端末や光学/赤外線カメラ、Bluetoothビーコンなどを使って従業員のバイタルデータや職場環境のデータを収集し、分析技術を組み合わせて潜在的なリスクを監視し、作業者および管理者に洞察を提供する。こうした仕組みは従業員の健康管理に留まらず、ソーシャルディスタンス管理、収容人数の制限管理、立入制限エリアのアクセス管理、混雑状況管理、対面イベント管理ほか、さまざまな場面に応用できる。

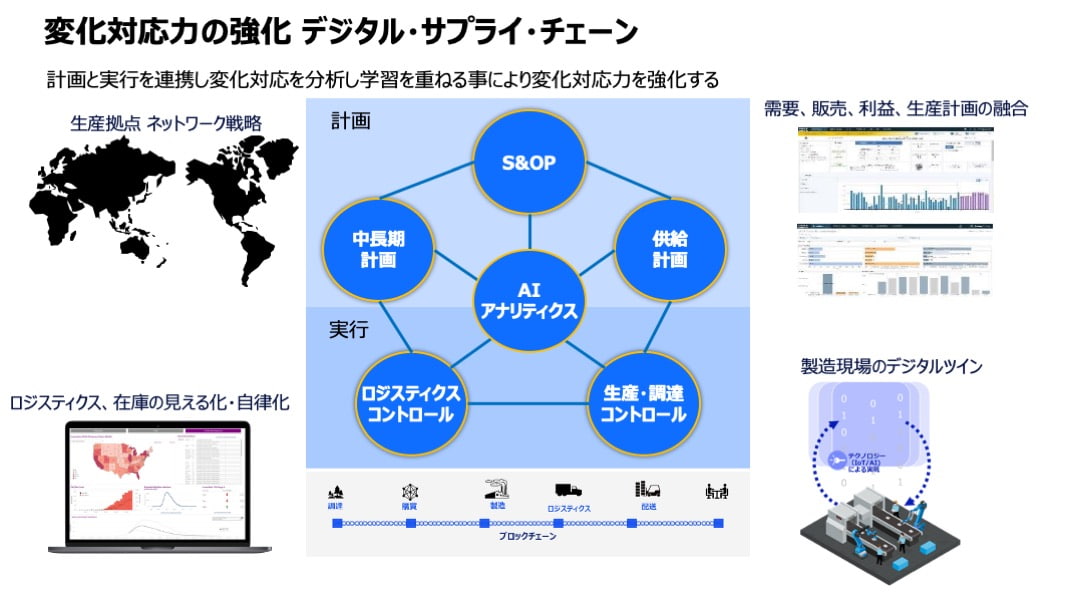

デジタル・サプライチェーンで変化対応力を強化する

さらに、ワークフローのインテリジェント化の効能は自社内に留まらない。

サプライチェーン全体の見える化は、事後対応になってしまうというお客様が多い。見える化に取り組んでいるけれども、部分的にしか見えていないようなケースでは、何か問題が起きたら情報収集から始めなければならない。また、計画に対して実行に変化があったときの調整が属人化している場合、対応の遅れにつながる上、標準化も浸透していかない。

IBMは変化対応力の強化に向けて、「デジタル・サプライチェーン」を提唱している。

対応力を強化するためには、直面するリスクからいかに早く回復するか、あるいはいかにリスクを把握し、事前に備えておくかが重要になる。予め全体を見える化し、弱点となるポイントを把握して対策を講じることで、従来の受動的な対応を能動的な対応に変える——それがデジタル・サプライチェーンのねらいだ。

出典:IBM

サプライチェーンのデジタル変革は次のような段階をたどる。

最初の段階では、エンドトゥエンドでデータを集めて定常的に「可視化」し、「異常検知」を可能にする。次にその情報をもとに何が起こるかを「予測」する。3段階目は、異常が起きたときに何をすべきか。AI機能によって解決策とトレードオフ情報を「推奨」することで、的確な判断をしていく。そして最終段階では、同じような例外対応を繰り返しているものを自動化し、自己学習して「自律化」を実現する。この手順でデジタル変革を進めることで、影響を抑えつつ、スピードをもって対応できるようになる。

こうしたサプライチェーン管理の中で特に重要な役割を果たしていくと考えるのが、計画と実行を連携させ、コントロールする機能だ。予実を管理し調整する、あるいは発生しうるリスクへの対策を講じるなど、変化対応は人が行っている領域だ。それに対して、IBMは原料から製品、配送、販売までの動きをとらえた実行レイヤーと、それを計画する各種計画の双方を統合し管理する「サプライチェーン・コントロールタワー」のレイヤーを用意することを推奨している。実行と計画を連携させ、さらにどのように対応したのかをアナリティクスで分析し、AIで学習し続けることで変化対応力を強化していく。テクノロジーを活用し、こういったコンセプトでサプライチェーンをデザインしていくことが今後は不可欠になるに違いない。

プロジェクトの成否を決定づけるのは“人”

IBMでは、製造業のデジタル変革を支援するソフトウェア基盤として、製造現場からのデータ取得と即時処理を行う「エッジコンピューティング」、業務横断でデータを活用する「実行管理」、データの可視化や動的ルール更新を支える「アナリティクス」の各レイヤーにまたがる業種・業態別の製造ソリューションを提供するほか、それらと連携するAI開発・管理・運用のための共通プラットフォームを用意し、お客様の業務変革を支えている。

しかし、最終的にプロジェクトの成否を左右するのは “人”だ。成功するプロジェクトには共通した特徴が見られる。

まず、経営トップがリードしている、高い視座と危機感を持ってリードしていること。2つ目は、現場が腹落ちして、納得して進めていること。そして、価値を生み出す魅力的なテーマを持って進めているプロジェクトが成功している。特にサプライチェーンは組織を横断してデータの一元化が必要になるため、当然のことながらリーダーや、サイロをまたぐネットワーキングが重要になる。

IBMは、どのようにデジタル変革を図っていくかをお客様と一緒に考え、最終ゴールまで寄り添っていく。実行にあたっては、各業種の課題やユースケース、環境の知見を集約したベストプラクティスに照らし合わせて、先進デジタル企業への転換を一緒に進めていく。我々の戦略部門には確実にできる方法論がある。人材育成やチェンジ・マネジメントまで含めてご支援できるところがIBMの強みだと考える。ぜひ、変革のお手伝いさせていただきたい。