大矢 幸雄

日本アイ・ビー・エム株式会社

グローバル・ビジネス・サービス事業本部

流通サービス事業 消費財自動化推進 部長

消費財のお客様、特に生産工場のDX変革リーダーとして豊富な経験を持つ。現在は、IBM WatsonやIBM Maximo、最適化エンジンを活用した工場のオペレーション改革や自動化・標準化・システム化の支援を行っている。また、工場における先端技術研修やデータサイエンティストの育成にも深く取り組んでおり、将来を見据えた工場のあるべき姿や働き方/働きがい改革にも携わっている。

世界中の人々の健康、そして社会・経済に大きな影響を与えている新型コロナウイルス感染症(COVID-19/以下、新型コロナウイルス)。「人の移動や接触が制限される」ことを前提とした働き方に向け、製造業は自動化の必要性を突きつけられた格好だ。

中でも早急かつこれまで以上の難易度で対応を求められているのが食品および衛生用品の分野。直接人体に触れる、または取り込まれるという特徴に加え、食品やマスク、消毒薬など社会的に安定供給が求められているという独自の要件を持つからだ。新型コロナウイルスへの対応段階の初期、適応期、終息後のニューノーマルに向けて、製造現場の「無人化体制」の実現を目指すにはどのような道のりを辿る必要があるのか。「人」「設備」「モノの流れ」の3つの切り口から考えてみたい。

食品・衛生用品の製造現場で求められる、難易度の高い管理

――多くの企業がさまざまな形で新型コロナウイルスへの対応を迫られています。「人の移動や接触が制限される」ことを前提とした業務態勢を強化するに当たって、製造業の現場ではどのような対応が求められるのでしょうか。

大矢 「第四次産業革命」や「インダストリー4.0」という言葉が聞かれるようになって久しいですが、これらはAIやIoTといった技術を積極的に取り入れて、製造業を変革することを指します。変革の目指す先は工場などの製造ラインの「自動化・省人化」ですが、これらのキーワードは以前から製造の現場では課題となっていました。

いずれの企業も、工場の事業継続計画 (BCP) 対応を進めており、デジタルトランスフォーメーション (DX) の必要性は理解していました。しかし思うように進まず、人に依存する形のまま今に至っている企業がまだまだ多く見受けられます。変革が進まない原因の一つに、大規模な設備投資が必要であることと、そのポートフォリオを描けないことが挙げられ、企業は具体的な施策に踏み切れないでいました。

ところが今回の新型コロナウイルスへの対応のために、早急に変革に取り組む必要が出てきました。特に食品・衛生用品の製造の分野では、よりいっそうのスピード感と徹底した対応が求められるでしょう。

製造現場の「無人化体制」の実現というゴールはこれまでと同じですが、この状況下で目標実現までの期間をダイナミックに短縮する必要が出てきました。IBMとしては、ここ1年が勝負になると考えています。

――食品・衛生用品の製造にはより「強度の高い変革」が必要とのことですが、耐久消費財など他の製造業と比較した時、固有の要件はあるのでしょうか。

大矢 食品は口に入れるものですから、もともと高いレベルで衛生管理や、汚染に対するリスク管理体制を敷いてきました。それが今回の新型コロナウイルスによる状況下では、マスクなどのあらゆる衛生用品の製造も食品レベルの衛生管理体制を求められるようになったという変化があります。

特徴的な例が、総合電機メーカーがクリーンルーム※1 を利用してマスクを作るという動きです。マスクの製造に関しては、これまでも特段の注意を払って衛生管理されていましたが、クリーンルームまでは使用されていませんでした。

(※1)空気中のゴミや細菌の数、温度・湿度などが管理され、空気の清浄度が確保されたエリア。電子工学、生命科学・医療、食品産業などでそれぞれ要求される仕様は異なる

これからは、製品がどのような環境で作られているのかを明確にしたり、期限管理が重要になったりするなど、今まで以上のレベルでの管理体制が衛生用品の製造でも必要になってくると想定されます。

具体的にいうと食品にしても衛生用品にしても、現場に感染者がいたとなるとその人が携わっていた間に製造された製品の販売ができなくなる他、一定期間は工場の操業をストップするという事態も考えられます(コロナウイルスは2週間で死滅するが、社会的な信用の失墜とダメージの回避のため)。一方で自動車といった耐久消費財などの場合は、工場に感染者がいたとしても基本的には製品を破棄するということはありません。ここは大きな違いです。

加えて、食品も衛生用品も安定的な需要態勢の構築が社会的に強く求められているという点も違いになります。

このような特徴から、目標とする無人化体制についても目指すゴールポイントが異なります。「自動化・省人化」のメリットとして、他の製造業ではコスト削減が強調されますが、食品の製造は衛生度合や原価が高いため、コスト削減よりも衛生管理や生産性の向上を目的にするケースが多いと言えます。

3つの段階と視点で臨む、製造現場の「無人化体制」実現への道のり

――お話いただいたような食品、衛生用品の特徴を考慮すると、製造現場では今後どのような実現目標を考える必要があるのでしょうか。

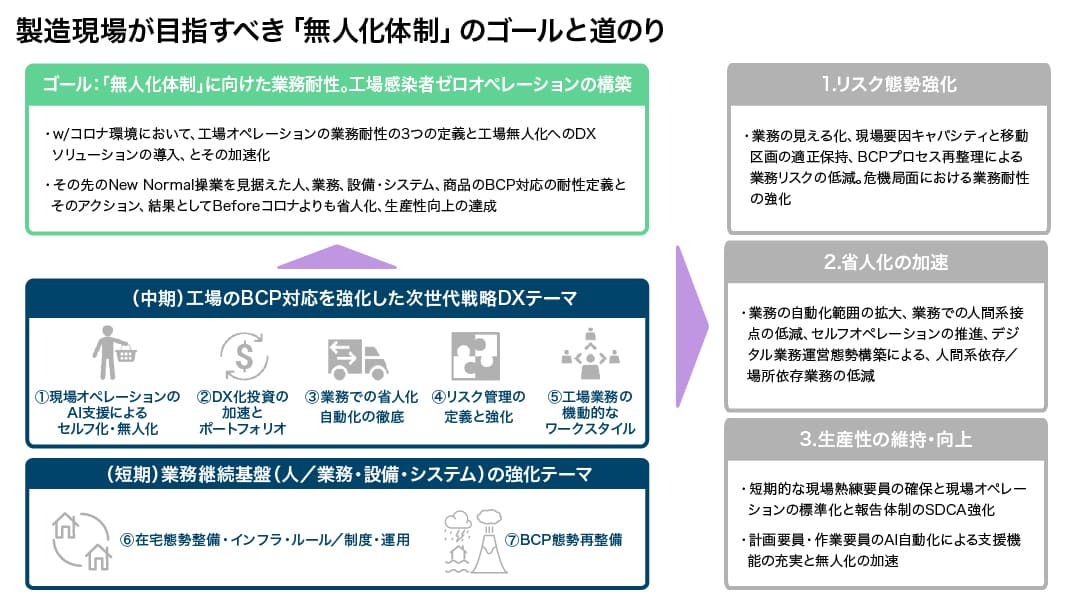

大矢 まず製造現場全体について申し上げると、現状から事態の終息後までを段階的に捉え、短期的なものと中期的なものの2軸で取り組みを進める必要があると考えます。短期的には、業務継続基盤の強化として、工場間接業務の在宅態勢の整備、BCP態勢の再整備などが考えられます。中期的には、工場のBCP対応強化と次世代戦略DXとして、工場オペレーションでAIによる自動モニタリングを導入することで、機械自身がエラー対応などを行うセルフ復旧化と無人化、業務での省人化と自動化、DX投資の加速、リスク管理の強化、工場業務の機動的なワークスタイル、などを進めていくという流れです。

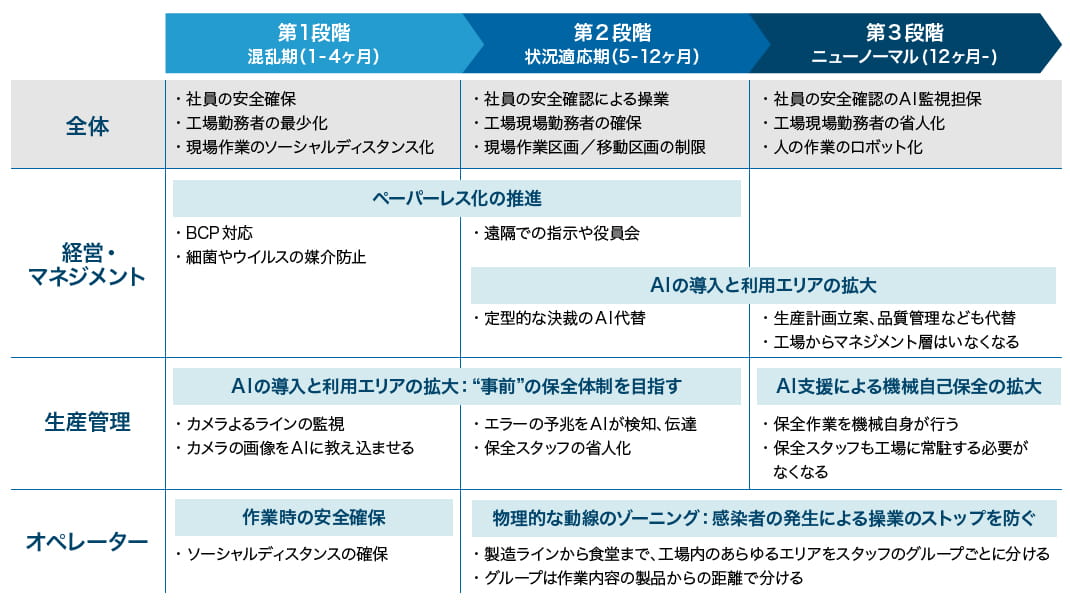

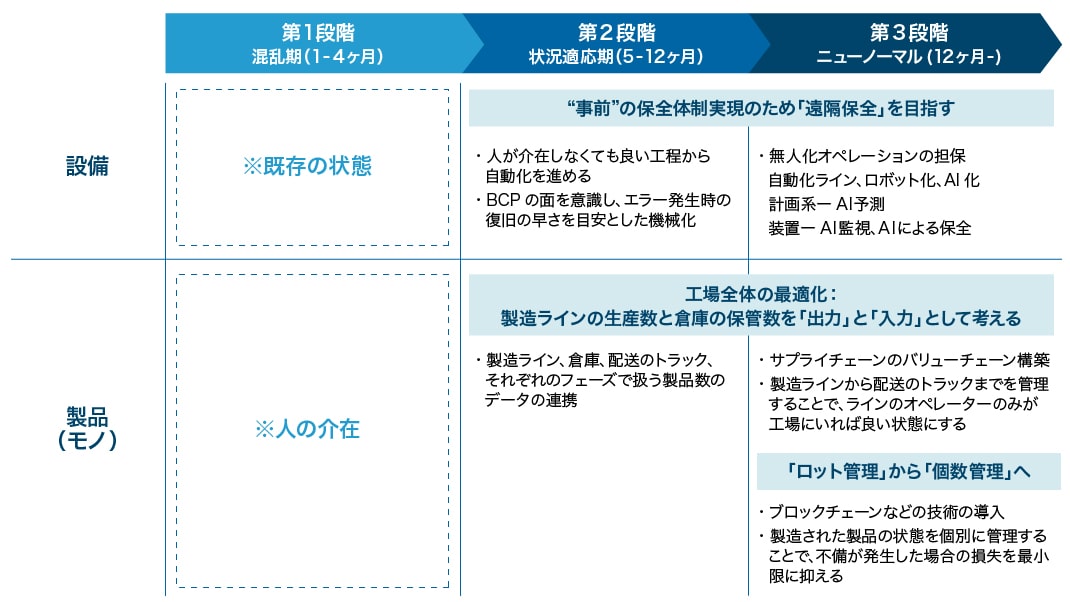

これらの考え方を、食品・衛生用品の領域に当てはめて見ていきます。まず、現状から事態の終息後までをIBMでは「混乱期(1-2カ月)」「状況適応期(3-6カ月)」「ニューノーマル(6カ月以降)」という3つの段階に区切って考えています。ただ、食品業界を含む製造業では、第1段階は最初の4カ月程度、第2段階は5カ月目から1年程度と、他の業界よりも長く続くと見ています。第3段階はその後になるというのが現在の予想です。

これに加えて、工場のオペレーションを、「人」「設備」「モノの流れ」の3つ視点に分けます。効果的に自動化・省人化を進めるためには、この3つの視点と、さきほど申し上げた3つの段階を組み合わせて考える必要があります。

ペーパーレス化とAIの導入で、「人」は現場オペレーターのみに

――3つの視点それぞれで段階を追った対策が必要になるということですね。さっそくですが、「人」について具体的な施策を教えてください。

大矢 全体のゴールから言ってしまうと、ニューノーマルではAIが装置の監視やメンテナンスを行うようになり、製造ラインのみに人・オペレーターがいる状態になります。そこに向けてDXを進めていくことになります。

「人」の視点はさらに、経営者や管理職などの「マネジメント」、工場のオペレーションをサポートする「生産管理」、「現場のオペレーター」と3つに分けられ、それぞれ施策が異なります。

マネジメントについては、紙中心の作業の電子化が何よりも重要です。ペーパーレスにすることで、判子押印の問題も解消され、出社の必要がなくなります。遠隔から役員会に参加することも可能になります。第1段階でBCP対応としてペーパーレス化を進めた後、第2段階以降ではAIの導入で定型決裁の自動化を進めていきます。日常的に同じ内容の書類に判子を押すような定型的な決裁から自動化し、より直接的に経営課題に結びついた意思決定に専念できるようにしていきます。最終的には工場長も工場にいなくてすむレベルやAI工場長にする、といったステップが考えられます。

また、特に現在のような事態において重要なポイントなのですが、ペーパーレス化の推進にはもう一つ理由があります。多くの工場で作業工程ごとに点検表など紙を渡しながら作業をしていますが、紙が細菌やウイルスを媒介する乗り物になってしまうリスクがあります。特に食品製造においては、感染者が出ると全工程がストップしてしまいます。人も含めた物理的なモノの移動をなくすため、セルフオペレーションに移行する必要があります。

生産管理については、“事前”の保全体制の実現が求められます。現在の製造ラインは複数のカメラが設置され、その映像を別室で人が確認しています。そして、何かしらのエラーが起きてから対応するという、いわば“事後”の保全体制となっています。ここにAIを導入することで “事前”の保全体制の強化に変えることができます。エラーが発生する直前の現場の様子を画像データとしてAIに教え込ませ、近い状況になった時にアラートを発するように設定することで、実際にエラーが起きる前にその原因の解消が可能になります。加えて、アラートが発せられたタイミングだけ確認をすれば良くなるため、省人化にもつながります。ここまでを第2段階で完了することを目指します。

ある食品・飲料メーカーでは、製造ラインをモニタリングしているカメラの映像を、40の画面で3人のスタッフが24時間三交代制で確認していましたが、AI導入により画面を見る作業を90%程度削減できることがわかりました。この取り組みが進んでいくことで、確認のスタッフが工場にいる必要もなくなり、遠隔からスマートフォンなどのモバイル端末で作業することも可能になります。

第3段階に入ると、アラートを発するだけでなく、修理までをAIと機械自身が行うようになります。プログラムの変更かもしれませんし、故障の予兆が出ている部品を予備のものに、設備がダウンする前に入れ替えることかもしれません。これらの作業が自動化されると、最終的には人の作業は現在の4%まで削減可能と予想しています。

オペレーターについては、第1段階では、ソーシャルディスタンスの徹底など安全確保をします。第2段階以降では、作業内容が製品にどれだけ近いかを基準にスタッフを分類し、動線のゾーニングを行います。製造ラインに限らず、工場内のあらゆる通路、食堂内の利用エリアもゾーニング別にします。こうすることで、一人でも感染者が出たらその班は休み、別の班が作業をするという代替ができる体制をつくります。このように、操業がストップしてしまうリスクを極力ゼロに近づけていくことが必要です。

「設備」は遠隔による “事前”保全、「製品」は個体ベースの管理体制を目指す

――「人」の視点ではペーパーレス化とAI導入、物理的なゾーニングによるセルフオペレーションの実現がカギでした。続いて「設備」分野ではどのようなステップで変革を進めるべきでしょうか。

大矢 ライン全部を自動化するとなると莫大な投資になります。食品の場合、まずは完全な自動化よりも、ポイントで自動化できるところを見つけて導入することが重要です。単純な装置でいいので、人が介在しなくていい工程から機械化を進めます。

食品製造の装置には、ゴミが詰まりやすい、故障時はすぐに修理しなければならない、といった特徴があります。故障で装置が止まると、復旧までの間の製造数がマイナスになるだけでなく、温度管理などに支障が出た場合は製品や原料が腐ってしまうなど品質に影響するリスクもあります。ですから、とにかく復旧を早くするよう、メンテナンスがしやすい、保全がしやすいという面を重視して、BCP対応やリスク対応という点で自動化を進める必要があります。

施策としては「人」の視点の中で「生産管理」についてお話した内容が、ここにも当てはまります。“事前”の保全体制を整備するために「遠隔保全」の実現を目指す、という形になります。

――「製品(モノ)」の流れでは、製造から保管、配送まで全ての領域を見る必要があると思われます。どのような状態を目指すべきでしょうか。

大矢 工場全体としては、製造ラインで製品ができる、倉庫に保管する、配送するという作業を、データの入力と出力を連携させることで最適化が図れます。つまり、ラインで製造された製品の個数を出力として、倉庫に保管する個数の入力にする、という考え方です。こうすることで、これまで多くの工場で人が中心にやっていた業務が自動化されます。サプライチェーンのバリューチェーンを構築できます。製品が完成した後に製造ラインから配送トラックまでを自動管理できるようになれば、製品に最も近い人だけが工場にいればいい、という状態になります。

食品製造の分野で言えば、冒頭で申し上げたように、今回の事態を経て製品の品質管理の基準がさらに厳しくなりました。これまでは期限や温度などが中心だったのが、細菌やウイルスの有無のチェックもしなければなりません。当然、作業しているスタッフの安全確認も含まれます。

これらの要件のチェック体制として、期限管理も含め、今後はロット管理から個体管理へのシフトが求められると考えています。チェックの段階で、ある1つの製品に不備が見つかった場合、ロット管理では不備のあった製品を含むロットの製品全てが出荷できなくなってしまいますが、個体管理であれば、該当する1つの製品を取り除くだけでクリアできます。こうした管理は、対象ごとの個別の情報を書き換えることなくアップデートできるブロックチェーンのような技術を利用することで実現できます。

技術導入に加え、サプライチェーン全体の最適化で製造業の変革をサポート

――「人」「設備」そして「モノの流れ」の分野で無人化オペレーションを進めていくということですが、IBMとしてどのようなサポートが可能なのでしょうか。

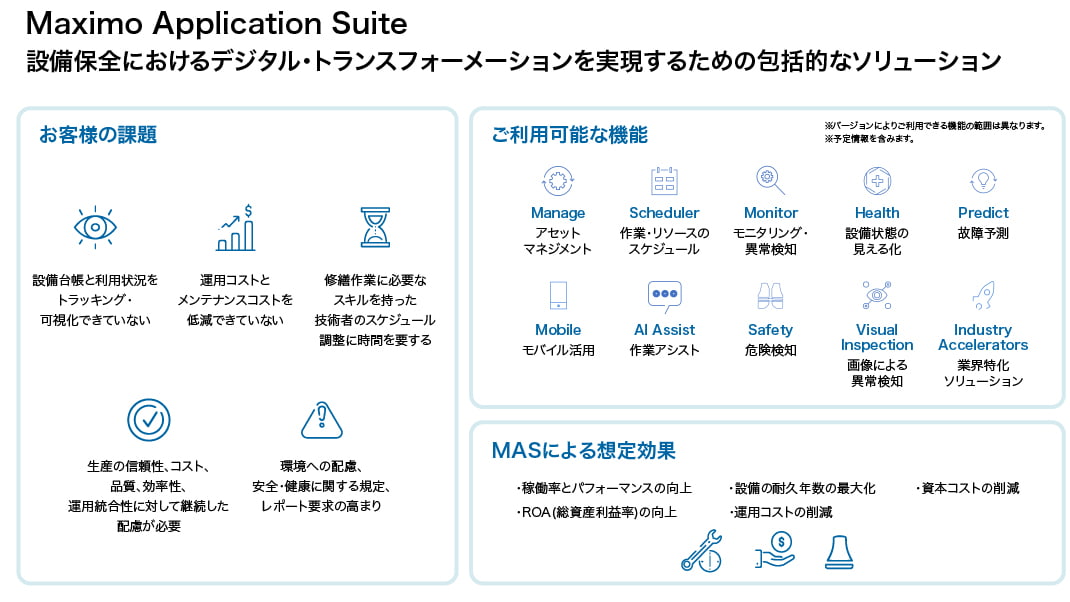

大矢 今回お話しした製造現場の「無人化体制」を実現するための技術としては、ブロックチェーン、AIのIBM Watson、IoTプラットフォームとデータ活用のためのデータレイク※2 、製造ラインの見える化および最適化のための「IBM Maximo」「MRO Inventory Optimization(IO)」などがあります。

(※2)データレイク:

全ての構造化データと非構造化データを一時的に保存しておく貯蔵庫(データベース)。データをそのままの形式で保存できるため、データを構造化する必要がないことが特長

例えば製造業においてブロックチェーンを使うことで、各工程がいつ行われたのかを示すタイムスタンプ、それぞれの工程の作業者、原材料の産地や生産者といったエビデンス(証拠)を残すことができます。工場内のオペレーションで使う場合には、個別製品のデータを入れるマスターを用意して工程ごとにデータを入れていきます。こうしておくことで工場内の作業者から搬送の運転手までが、原材料の段階を含めていずれのフェーズでもウイルスは付着していないといったようなエビデンスを管理できるようになります。

装置では、保全作業プロセスの最適化機能を持つ「IBM Maximo」を利用して、故障した部品の発注を含めたメンテナンス作業を最適化できます。先にお話したように食品業界の場合、装置の故障は品質管理に影響を与えるため、Maximoに加え、在庫最適化の「MRO Inventory Optimization」などを利用してプロセスを最適化することが有効な策となります。これら製品については、Webセミナーでより詳細にご説明する予定です。

また、こうした技術だけではなく、サプライチェーン全体を含めたコンサルティングも我々の強みとするところです。

実は、新型コロナウイルスの影響で工場の関係者全員が集まれないため、デザインシンキングを用いてお客様の課題を解決する策を一緒に考える「IBM Garage」を、Virtual Garageとして提供しています。オンライン会議形式なので簡単に参加できるのですが、これが予想以上にうまくいっています。リアルな場で実施していた時は、距離や時間の制約があり全員が集まることは難しかったのですが、オンラインでの実施となるとかえって関与者全員が集まれる、更に他工場や海外工場の関係者、役員の参加というメリットも生まれています。

加えて、DXに必要なシステムが、コンテナ化され、クラウド、オンプレミスと環境を選ばず導入が可能な「IBM Cloud Paks」があります。Virtual Garageを素早く実施し、企業として目指すべきゴールと道のりを明らかにしつつ、最適なパッケージを導入できます。そうすることでお客様はPoC(Proof of Concept:実証実験)なしに、新しい環境ですぐに業務をスタートできるようになります。

――食品、衛生用品の製造業は、ニューノーマルの世界でどのような姿を目指すべきでしょうか。

大矢 これまで「働き方改革」というとホワイトカラーが注目されがちでしたが、工場の変革も不可避な状況となっています。今回の新型コロナウイルスによる影響が後押しとなり、工場のDXと「働きがい改革」が進むと期待しています。

無人化オペレーションを進めるというお話をしましたが、より大きな視点で将来のお話をするなら、今後は食品・衛生用品業界でも工場全体の最適化が進むと考えています。

自動車など他の製造業では、母体となる工場(マザー工場)があり、それと同じ工場を国内外に持つという形を取っています。ですが、食品や衛生用品の場合、同じ製品をつくっていても工場ごとにプロセスや設備が異なるというところが多い特徴があります。背景には、この業界はM&A(企業の合併買収)が多く起こり、特に製造プロセスの標準化などはせず、工場単位でオペレーションを行ってきたことがあります。

今後は食品や衛生用品工場でも、同じように品質管理をして複数の工場全体の最適化を図る“仮想大工場”に向けた動きが進むと見ています。当面は工場単位での最適化が重要な取り組みですが、複数の工場をまたいでの最適化・標準化に視点を広げる必要があります。

IBMは食品・衛生用品業界も熟知していますし、自動車など他の製造業の知識やノウハウをスマートファクトリーとして体系化しております。工場が抱える課題から見えたさまざまな施策をミックスして足元の対策をとりながら、慣習として続いてきた状況を打開するための“外圧”としての役割も担いつつ、「人・設備・モノの流れ」のデジタル変革を進めるお手伝いをしてまいります。

※本取材は2020年5月22日にオンラインで実施したものです